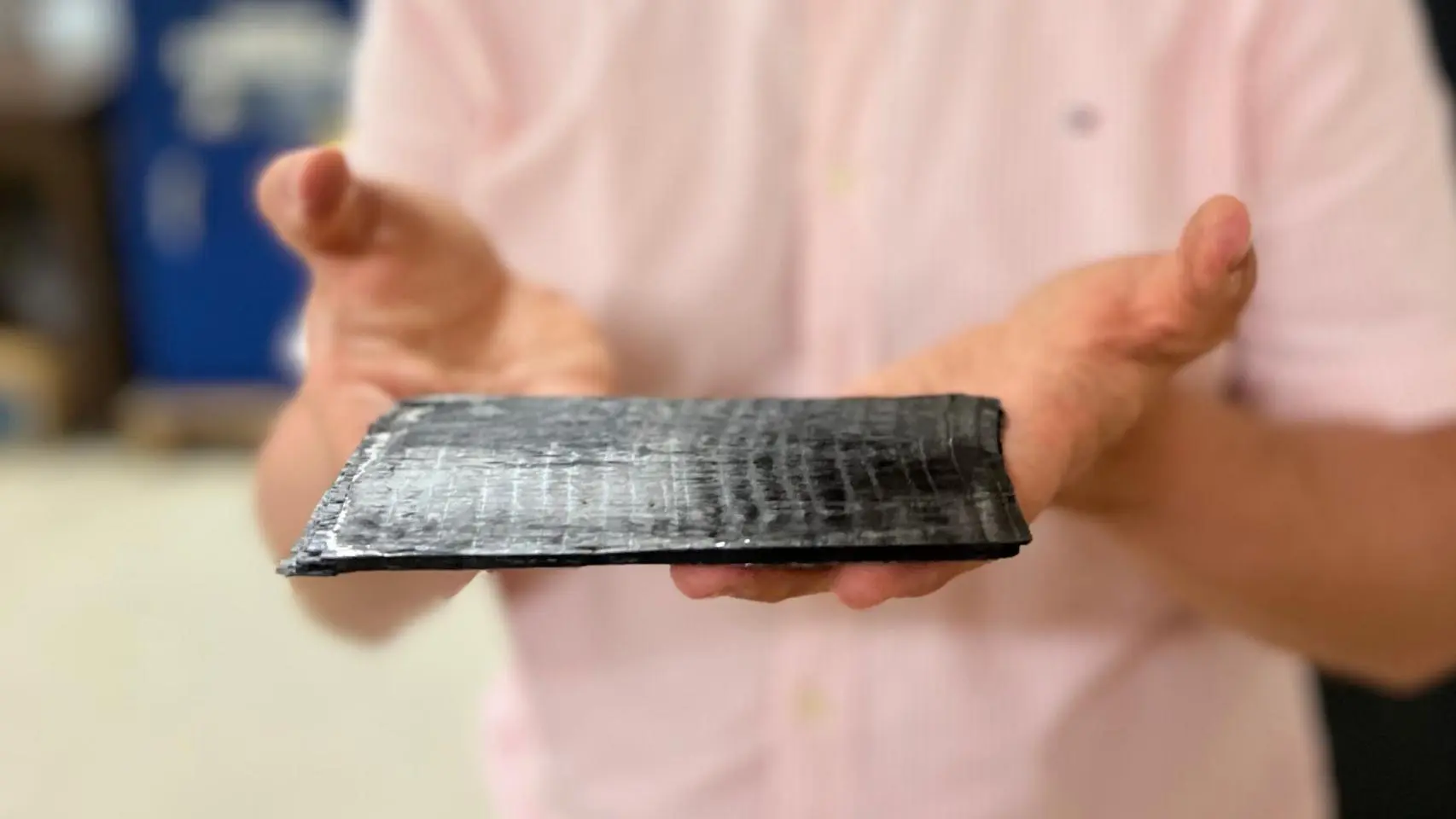

Inżynierowie z Uniwersytetu Texas A&M opracowują zaawansowany kompozyt z włókna węglowego, który ma wiele zastosowań w różnych sektorach.

Nauka o materiałach na nowo definiuje możliwości wszystkich rodzajów przemysłu. Jest to widoczne w sektorze budowlanym, gdzie przykładami są bezcementowa pianka mineralna umożliwiająca drukowanie kolumn i ścian w 3D, ale także w branżach takich jak lotnictwo czy motoryzacja.

Te ostatnie mogą odnieść największe korzyści z najnowszych badań naukowców z Uniwersytetu Texas A&M. Pod kierownictwem Mohammada Naraghi, dyrektora Laboratorium Materiałów Nanostrukturalnych, zespół inżynierów opracował nowy inteligentny materiał, rodzaj tworzywa sztucznego zdolnego do odkształcania się i samonaprawy.

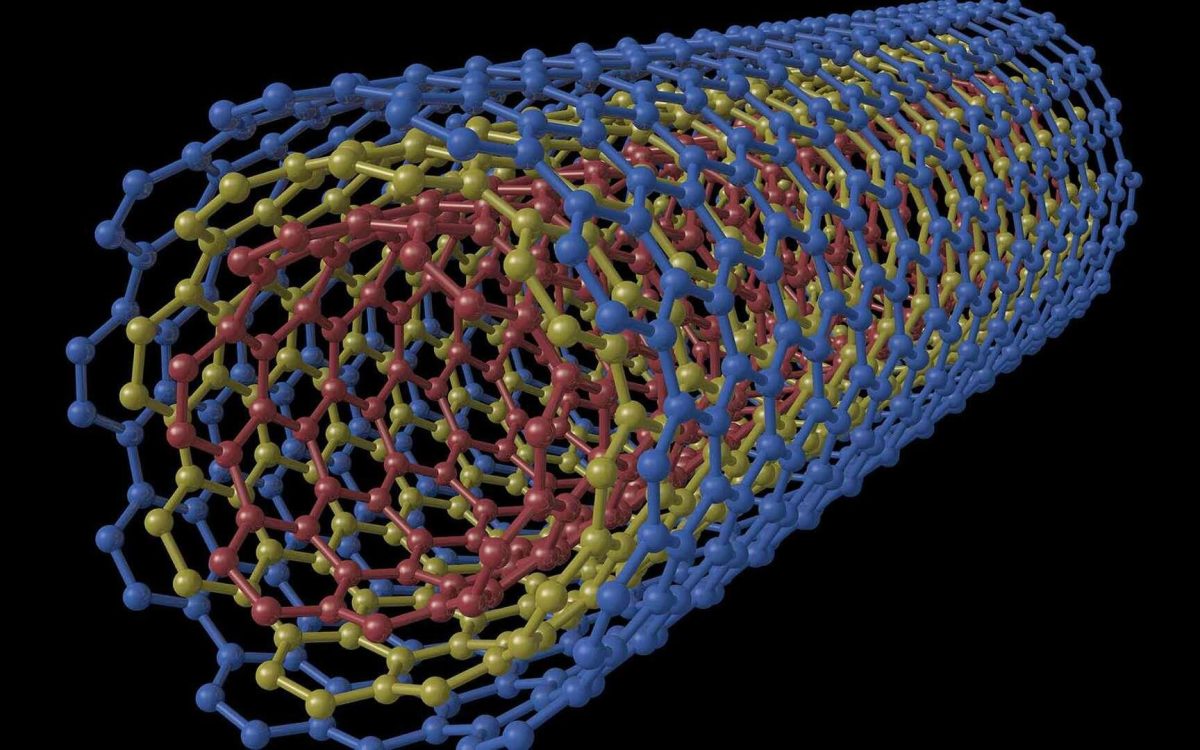

Kluczem jest nanoinżynieria, czyli zdolność do projektowania właściwości materiału na podstawie jego struktury molekularnej, co w tym przypadku zaowocowało powstaniem zaawansowanego kompozytu z włókna węglowego o nazwie aromatyczny termoutwardzalny kopolimer (ATSP).

W badaniu opublikowanym w czasopismach naukowych Macromolecules i Journal of Composite Materials Naraghi i jego zespół opisują proces produkcji materiału, testy, którym został poddany, oraz jego właściwości mechaniczne, które sprawiają, że jest to rozwiązanie przyszłościowe o wielu zastosowaniach, od produkcji samochodów po samoloty i rakiety kosmiczne.

„ATSP to nowa klasa witrymerów, które łączą w sobie najlepsze cechy tradycyjnych tworzyw sztucznych” – twierdzi Naraghi w komunikacie prasowym. „W połączeniu z wytrzymałymi włóknami węglowymi otrzymujemy materiał, który jest kilkakrotnie wytrzymalszy od stali, ale lżejszy od aluminium”.

Jak się je wytwarza

Proces produkcji tego materiału, zgodnie z opisem naukowców w artykule, opiera się na metodologii zaprojektowanej w celu uzyskania zaawansowanych tworzyw sztucznych zdolnych do „zapamiętywania” swojego kształtu i samonaprawy po uszkodzeniu.

Wszystko zaczyna się od wyboru w laboratorium dwóch głównych składników chemicznych: kwasu p-hydroksybenzoesowego i dihydroksybifenylu. Te wysokiej czystości związki łączy się za pomocą trzeciego środka, zwanego bezwodnikiem octowym, który pomaga je ze sobą połączyć. Aby przyspieszyć reakcję, dodaje się niewielką ilość stężonego kwasu siarkowego.

Dwa samochody po wypadku Freepik Omicrono

Mieszanka tych składników jest poddawana kontrolowanemu ogrzewaniu. W wyniku tego procesu składniki reagują i tworzą większą i bardziej złożoną strukturę molekularną, co daje początek materiałowi polimerowemu.

Po utworzeniu tej substancji w postaci proszku jest ona zagęszczana i formowana przy użyciu ciśnienia i ciepła. Ten etap pozwala materiałowi osiągnąć większą spójność wewnętrzną, a wiązania chemiczne w tworzywie sztucznym dostosowują się, nadając mu wyjątkowe właściwości.

Dzięki temu procesowi utwardzania termicznego i ciśnieniowego uzyskuje się solidne i wytrzymałe elementy, które według autorów mogą mieć znacznie dłuższą żywotność niż inne materiały.

„W zastosowaniach lotniczych materiały są narażone na ekstremalne obciążenia i wysokie temperatury” – twierdzi Naraghi. „Jeśli któryś z tych elementów uszkodzi część samolotu i zakłóci jedno z jego głównych zastosowań, można przeprowadzić samonaprawę na żądanie”.

Ta zdolność do szybkiego przywracania integralności strukturalnej sprawia, że ATSP jest bardzo atrakcyjnym materiałem nie tylko do budowy kadłubów rakiet i samolotów, ale także karoserii i innych części samochodów i innych pojazdów lądowych.

„Dzięki wymianie wiązań zachodzącej w materiale można naprawić odkształcenia samochodu po kolizji, a co ważniejsze, znacznie poprawić bezpieczeństwo pojazdu, chroniąc pasażerów” – twierdzi Naraghi.

Bardziej zrównoważony

Można by pomyśleć, że te specjalne właściwości materiału oznaczają również większą trudność w jego recyklingu po zakończeniu cyklu życia. Jest jednak zupełnie odwrotnie: jest on znacznie bardziej zrównoważony, ponieważ dzięki swojej właściwości samonaprawy może być wykorzystywany do nowych zastosowań bez uszczerbku dla jego trwałości i wytrzymałości.

„Te witrymery, wzmocnione włóknami nieciągłymi, mogą być poddawane cyklom poziomym: można je łatwo zgniatać i formować, nadając im nowy kształt, i można to powtarzać przez wiele, wiele cykli, bez pogorszenia składu chemicznego materiału” – kontynuuje dyrektor Laboratorium Materiałów Nanostrukturalnych.

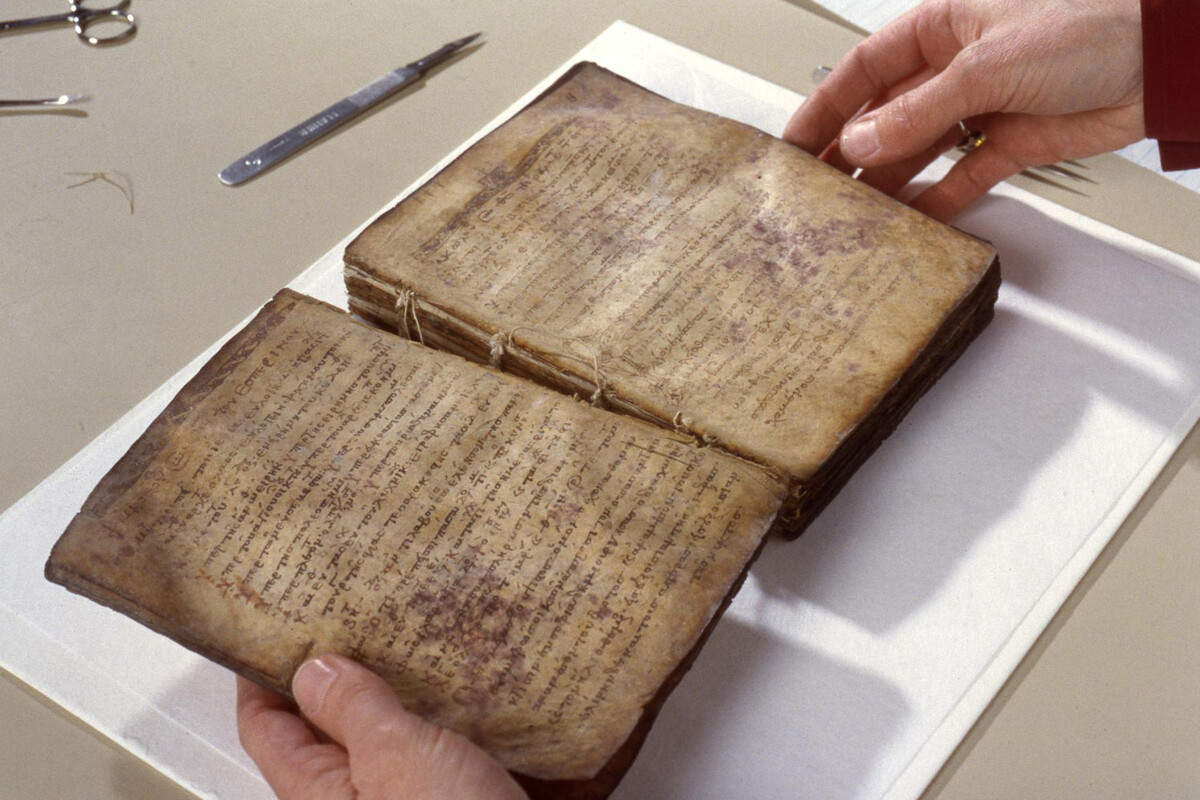

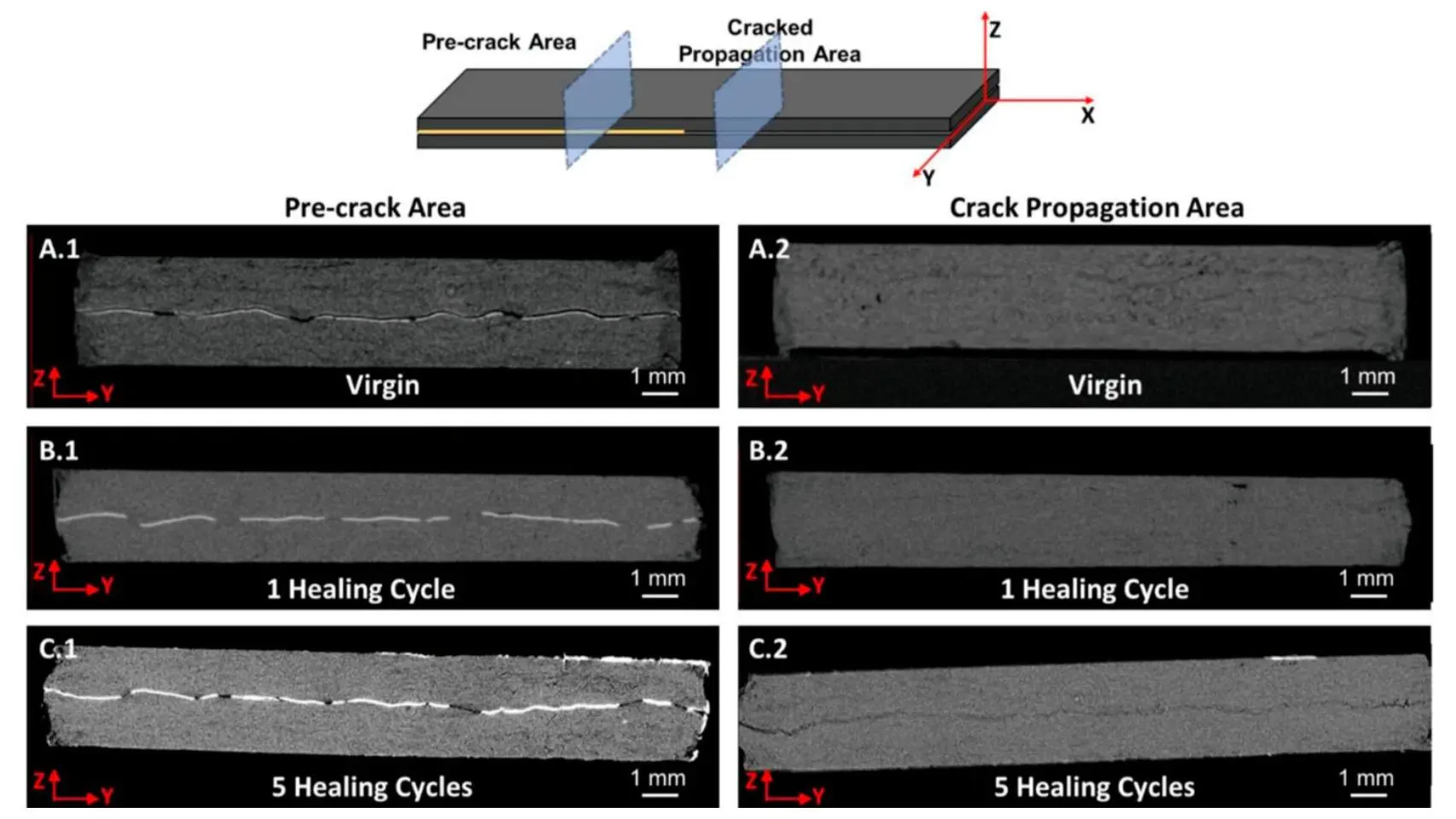

Zdjęcia rentgenowskie ATSP podczas pięciu różnych cykli uszkodzeń i napraw. Mohammad Naraghi / Texas A&M University Omicrono

Aby sprawdzić, w jaki sposób ATSP jest w stanie zmieniać kształt i odzyskiwać właściwości, naukowcy opracowali testy wytrzymałościowe specjalnie zaprojektowane w celu doprowadzenia materiału do granic wytrzymałości.

„Poddaliśmy nasze próbki powtarzającym się cyklom obciążeń rozciągających (rozciąganie), monitorując zmiany w sposobie, w jaki materiał gromadził, magazynował i uwalniał energię odkształcenia” – zapewnia Naraghi.

W ten sposób naukowcy odkryli dwie kluczowe temperatury poprzez zastosowanie cyklicznego obciążenia. Pierwsza z nich to „temperatura przejścia szklistego”, która pozwala łańcuchom polimerów na swobodne przemieszczanie się.

Druga, temperatura zeszklenia, to „temperatura, w której wiązania te są wystarczająco aktywowane termicznie, aby można było zaobserwować masową wymianę wiązań powodującą utwardzanie, przebudowę i regenerację”.

Samonaprawia się

Aby przetestować samonaprawianie się, materiał poddano testom zmęczeniowym, podgrzewając go sporadycznie do temperatury 160 °C. Wyniki wskazały, że próbki nie tylko wytrzymały setki cykli bez pękania, ale także zwiększyły swoją trwałość w trakcie tego procesu.

„Podobnie jak skóra, która może się rozciągać, goić i powracać do swojego pierwotnego kształtu, materiał uległ odkształceniu, zagoił się i „zapamiętał” swój pierwotny kształt, stając się trwalszy niż w momencie produkcji” – zauważa Naraghi.

Jego zespół, w skład którego wchodził również Andreas Polycarpou z Uniwersytetu w Tulsa, przetestował integralność mechaniczną, odzyskiwanie kształtu i samonaprawianie się materiału, poddając go pięciu cyklom naprężeń, a następnie ekspozycji na temperaturę 280 °C.

Po pierwszych dwóch cyklach uszkodzeń i napraw materiał prawie całkowicie odzyskał swoją pierwotną wytrzymałość. Jednak w piątym cyklu wydajność utwardzania spadła do około 80% z powodu zmęczenia materiału.

„Dzięki obrazom o wysokiej rozdzielczości zaobserwowaliśmy, że po uszkodzeniu i utwardzeniu kompozyt był podobny do pierwotnego projektu, chociaż powtarzające się uszkodzenia spowodowały miejscowe zużycie mechaniczne przypisywane wadom produkcyjnym” – wskazuje Naraghi.

Mimo to stabilność chemiczna i właściwości samonaprawiające pozostały niezmienne przez pięć cykli. „Zaobserwowaliśmy również, że nie doszło do degradacji termicznej ani rozkładu materiału, co świadczy o jego trwałości nawet po uszkodzeniu i naprawie” – podsumowuje.